मंजिल के लिए फाइबर स्केड: उपयोग की विशेषताएं

विश्वसनीय, यहां तक कि और गर्म मंजिल न केवल आराम और संयम के बारे में सभी का सपना है, बल्कि नियमों और विनियमों के निर्माण की सख्त आवश्यकताओं भी है। आधुनिक प्रौद्योगिकियां इस तरह के सपने को समझना संभव बनाती हैं और त्रुटियों के बिना गुणवत्ता का परिणाम प्राप्त करती हैं। सही और टिकाऊ मंजिल आज भी एक गैर पेशेवर द्वारा इकट्ठा किया जा सकता है। मंजिल की व्यवस्था पर काम के महत्वपूर्ण चरणों में से एक स्केड भरना है।

की विशेषताओं

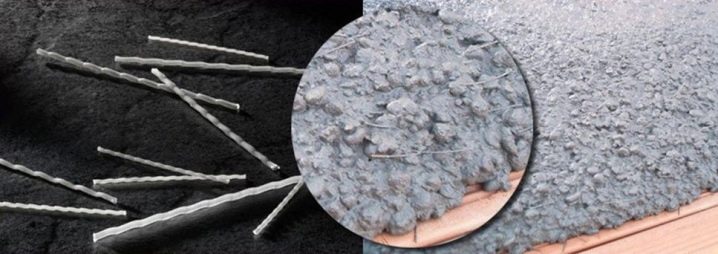

प्रौद्योगिकी के अनुसार, टाई को मजबूत किया जाना चाहिए। कंक्रीट, इसकी ताकत के अलावा, विचित्रता है, जिसे मुआवजा दिया जाना चाहिए। विभिन्न प्रकार के स्केड के लिए, विभिन्न प्रकार की प्रबल सामग्री और विधियां हैं। इन्हें अलग से इस्तेमाल किया जा सकता है, और संयोजन में उपयोग किया जा सकता है। सबसे उन्नत सामग्री में से एक फाइबर है।

फाइबर तत्व धातु, बेसाल्ट, पॉलीप्रोपाइलीन और शीसे रेशा से बने होते हैं। फाइबर न केवल लालच के सुदृढ़ीकरण के लिए प्रयोग किया जाता है। यह प्लास्टर में भी जोड़ा जाता है, जो फुटपाथ के मिश्रण में मिलाया जाता है, जो नींव, ढेर को डालने में उपयोग किया जाता है। फाइबर को समाधान की पूरी मात्रा में समान रूप से वितरित किया जाता है, और बहुआयामी सुदृढ़ीकरण बनाते हैं। एक ही संरचना बनाई गई।

इसके कारण, कंक्रीट परत की विशेषताओं में काफी सुधार हुआ है:

- मिश्रण के ठोसकरण के समय को कम करता है।

- ताकत 90% की वृद्धि हुई।

- यह लंबे समय तक सेवा जीवन बन जाता है।

- यांत्रिक तनाव के लिए प्रतिरोध बढ़ाया।

- कम नमी अवशोषण।

- कंक्रीट की plasticity, इसकी चिपचिपापन, उतार-चढ़ाव दबाने की क्षमता में सुधार होता है। यह सैन्य और भारी उद्योगों में फाइबर सुदृढ़ीकरण के उपयोग की अनुमति देता है।

- तापमान में उतार-चढ़ाव, ठंढ प्रतिरोध का प्रतिरोध।

- घर्षण प्रतिरोध को बढ़ाता है। बांध, जलाशयों, बांधों में उपयोग के लिए यह महत्वपूर्ण है।

- दरारें और संदूषण के जोखिम को कम करता है।

सभी प्रकार के फाइबर तत्व कास्टिंग के लिए मिश्रण के सभी additives और घटकों के साथ संगत हैं।

जाति

धातु फाइबर विभिन्न तरीकों से बनाया जाता है। यह स्टेनलेस स्टील शीट से बना है। इस्पात तत्वों की लंबाई 20-50 मिमी है। विभिन्न आकृतियों के तार के टुकड़े पीतल की परत के साथ शीर्ष पर ढके होते हैं। वे आमतौर पर लंगर और नालीदार तत्वों के रूप में तरंग होते हैं। तार कम कार्बन स्टील, लंबाई - 50-60 मिमी, व्यास - 1 मिमी से बना है। स्टील फाइबर का उपयोग किया जाता है:

- औद्योगिक और भारित फर्श में;

- लटकते पैनल;

- बवासीर;

- बेसमेंट;

- शॉपिंग सेंटर और उच्च यातायात क्षेत्रों।

इसके अलावा, इस सामग्री का उपयोग नींव, प्रीफैब्रिकेटेड स्ट्रक्चर, मोनोलिथिक स्ट्रीट और कंक्रीट स्ट्रक्चर का समर्थन करते समय किया जाता है। इसके सिरों पर विशेष झुकाव होते हैं, जो लालच की परत के साथ एक अधिक विश्वसनीय आसंजन में योगदान देता है। बेसल्ट फाइबर पूरी तरह से सदमे के भार को रोकता है। यह सामग्री प्रभावी ढंग से उन फर्श के लिए उपयोग की जाती है जिन्हें लोड बढ़ाने की योजना बनाई जाती है। मुख्य फायदे हैं:

- सामग्री, पर्यावरण स्वच्छता, विभिन्न रासायनिक वातावरण के तटस्थता की अग्नि सुरक्षा।

- समाधान के साथ हस्तक्षेप करते समय, फाइबर पूरी तरह से इसका पालन करते हैं।

- बेसल्ट फाइबर का उपयोग गर्मी प्रतिरोधी ठोस संरचनाओं के निर्माण के लिए किया जाता है।

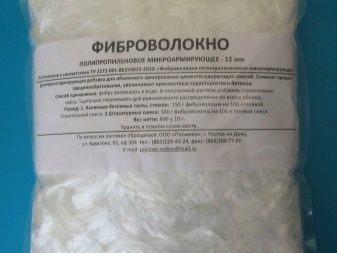

1 वर्ग पर 1.5 किलो फाइबर से खपत कंक्रीट का मीटर, 15-20% तक बेसल्ट फाइबर का उपयोग करते समय सीमेंट और पानी की खपत घट जाती है। Polypropylene फाइबर सिंथेटिक सामग्री से बना है। फाइबर नरम और लचीले, हल्के, सफेद, 18 मिमी लंबे, व्यास 20 माइक्रोन हैं। पॉलीप्रोपाइलीन फाइबर बिजली का संचालन नहीं करता है। समाधान की संरचना के लिए बेहतर आसंजन के लिए, यह एक विशेष तेल पदार्थ के साथ लगाया जाता है।

शीसे रेशा फाइबर बहुत लचीला और लोचदार है, इसलिए इमारतों के मुखौटे, जटिल आकार के ठोस उत्पादों, साथ ही साथ सजावट और सजावट, बगीचे की मूर्तियों, मेहराब के लिए उत्पादों को खत्म करने की सिफारिश की जाती है। यह सामग्री 20% तक मिश्रण की तैयारी में पानी की खपत को कम कर देती है।

फायदे और नुकसान

इस उल्लेखनीय सामग्री में कोई स्पष्ट दोष नहीं है। कीमत के लिए, फाइबर मजबूती काफी किफायती है। ऑपरेशन के दौरान खराब गुणवत्ता नकली जहरीले पदार्थों का उत्पादन करेगी जो मालिकों के कल्याण को नुकसान पहुंचाती हैं। फर्श फाइबर सुदृढ़ीकरण के गठन के सभी चरणों में विरूपण को रोकने में मदद करता है, क्रैक्स से लालच की रक्षा करता है। डालने के तुरंत बाद, फाइबर स्केड के आकार को बनाए रखते हैं, और समान मात्रा में समान रूप से वितरित होते हैं।

सुखाने कंक्रीट मजबूती के संकोचन पर लोडिंग बनाए रखता है। ताकत और अंतिम सुखाने के दौरान, फाइबर सीमेंट परत में तनाव कम कर देता है।

फाइबर का उपयोग करके, आधार के समाधान के आसंजन में सुधार के लिए, माइक्रोप्रोर्स और माइक्रोक्रैक्स को कम करके स्केड में नमी के अवशोषण को कम करना संभव है, जिससे संरेखण को सुविधाजनक बनाने और सुखाने की गति बढ़ जाती है। फाइबर प्रबलित कंक्रीट का ठंढ प्रतिरोध उत्तरी क्षेत्रों में सफलतापूर्वक इसका उपयोग करना संभव बनाता है। स्टील फाइबर तत्व सबसे टिकाऊ होते हैं, साथ ही, उनके पास काफी वजन होता है।

बेशक, बहुत अधिक भार या कठोर परिचालन स्थितियों के तहत, केवल शीसे रेशा, यहां तक कि इस्पात के साथ मजबूती पर्याप्त नहीं हो सकती है। ऐसी समस्याओं को हल करने के लिए, जटिल फाइबर सुदृढीकरण और प्रबलित जाल का उपयोग किया जाता है।

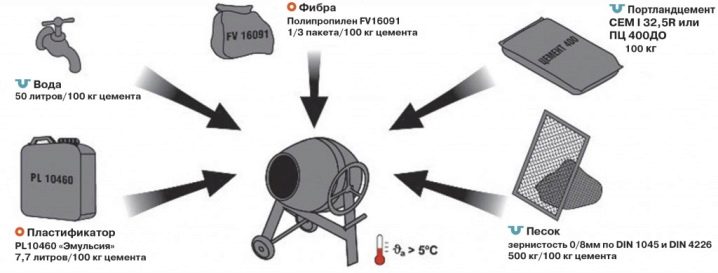

सर्वोत्तम सामग्री और वांछित गुणों के मिश्रण प्राप्त होते हैं यदि सभी अवयव ठीक से और पूरी तरह से मिश्रित होते हैं। भविष्य के समाधान के सूखे घटकों के साथ फाइबर तत्वों को मिश्रण करना आवश्यक है, धीरे-धीरे उन्हें पंखों के बिना फाइबर वितरित करने के लिए जोड़ना, फिर पानी और प्लास्टाइज़र जोड़ें।

कैसे चुनें

विभिन्न प्रकार के प्रबलित additives के साथ, प्रत्येक विशेष मामले के लिए सही सामग्री चुनने की समस्या उत्पन्न होती है। पसंद कई कारकों पर निर्भर करता है: निर्माण का प्रकार, कमरे का क्षेत्र, इसका उद्देश्य, फाइबर फर्श की मोटाई, परिचालन की स्थिति, योजनाबद्ध भार की मोटाई पर। यह महत्वपूर्ण है कि फाइबर को एक सुरक्षित स्थान पर खरीदा गया था, सभी दस्तावेज दस्तावेज, अनुरूपता प्रमाण पत्र, निर्देश थे, ताकि कारखाने में इसका निर्माण किया जा सके:

- अपार्टमेंट और मानक घर लेवलिंग कोटिंग में "गर्म फर्श" के लिए, सबसे तर्कसंगत polypropylene फाइबर का उपयोग है। यह हल्का वजन है जो लालच के समग्र वजन में वृद्धि नहीं करता है, बिजली का संचालन नहीं करता है, और विद्युत चुम्बकीय क्षेत्र नहीं बनाता है।

- फर्श पर भारी उपकरण, भारी भार और यांत्रिक तनाव के साथ मोनोलिथिक प्रबलित कंक्रीट संरचनाओं के लिए, स्टील एंकर फाइबर सबसे अच्छा समाधान है।

- बगीचे की मूर्तियों और मेहराबों, बाड़ और facades के लिए फाइबर कांच की सिफारिश की है। इसकी लोचदार संरचना आपको जटिल आकार की वस्तुओं को बनाने की अनुमति देती है।

तत्वों की लंबाई भी उपयोग के दायरे की पसंद को प्रभावित करती है:

- ईंटवर्क और बाहरी cladding के लिए, फाइबर लंबाई कम से कम 6 मिमी होना चाहिए।

- मोनोलिथिक संरचनाओं के लिए, फाइबर लंबाई कम से कम 12 मिमी होना चाहिए।

- बांधों, जटिल इमारतों और संरचनाओं के साथ-साथ आक्रामक परिस्थितियों में, 18 मिमी की लंबाई महत्वपूर्ण है।

- 18 मिमी में अर्ध शुष्क सूखे और मरम्मत गतिविधियों के लिए उचित फाइबर के लिए।

सभी प्रकार के फाइब्रोवोलोकॉन उन विशेषज्ञों से उत्कृष्ट प्रतिक्रिया प्राप्त करते हैं जो निर्माण के विभिन्न क्षेत्रों और हमारे देश के विभिन्न क्षेत्रों में इन सामग्रियों का उपयोग करते हैं।

ऐसे तंतुओं के लिए धन्यवाद, भूकंप-प्रवण क्षेत्रों, और उत्तर में, जहां सर्दियों में बहुत कम तापमान में निर्माण करना संभव हो गया है। उत्कृष्ट प्रतिक्रिया अपार्टमेंट के मालिकों से आती है, जिन्होंने फाइबर का उपयोग करके त्वरित और सस्ती मरम्मत की है। वे फर्श, सस्ती कीमत और मरम्मत समय कम करने के उत्कृष्ट परिणाम और स्थायित्व पर ध्यान देते हैं।

कितना जोड़ना है?

फाइबर फाइबर की एक अलग मात्रा के साथ, विभिन्न तकनीकी विशेषताओं के साथ एक समाधान प्राप्त किया जाता है। समाधान खपत की गणना प्रति 1 एम 2 है। सीमेंट और रेत को 1: 3 के अनुपात में मिश्रित किया जाता है, फिर परिणामी शुष्क मिश्रण में सामग्रियों को जोड़ा जाता है, और फिर मिश्रण की अर्ध-शुष्क स्थिरता प्राप्त करने के लिए पानी जोड़ा जाता है।शुष्क सामग्री खपत की गणना समाधान के 1 एम 3 ग्राम में है। बेशक, additive का वजन जितना अधिक होगा, युग्मक मजबूत होगा, लेकिन कुछ मानदंड हैं:

- यदि फाइबर का अनुपात 300 ग्राम है, तो कंक्रीट को रखना आसान है, यह अधिक प्लास्टिक बन जाता है, अंतर को भरता है।

- यदि आप 500-600 ग्राम जोड़ते हैं, तो तैयार परत के ताकत पैरामीटर में काफी वृद्धि होगी, और सूखने पर कोई संकोचन दरार नहीं होगी।

- 800-900 ग्राम के अतिरिक्त, कंक्रीट अपनी अधिकतम ताकत हासिल करता है और प्रबलित परत के सभी गुणों को प्राप्त करता है।

- शीसे रेशा फाइबर 1 किलो प्रति 1 किलो की मात्रा में खपत किया जाता है।

- लोकप्रिय पॉलीप्रोपाइलीन फाइबर 10 किलो के बैग में बेचा जाता है। प्रत्येक में 18 किग्रा का पैकिंग होता है: एक बैग में - 900 ग्राम के 20 बैग या प्रत्येक 600 ग्राम के 30 बैग। इस तरह के पैकिंग समाधान तैयार करने के लिए सुविधाजनक है।

प्रत्येक बैच के साथ फाइबर के एक हिस्से का वजन करना जरूरी नहीं है। औसतन 1 किलो फाइबर की कीमत 250 रूबल है।

प्रौद्योगिकी का उपयोग

फाइबर-प्रबलित कोटिंग्स बनाने के सभी चरणों को इतना काम किया जाता है और सत्यापित किया जाता है कि दोषों के बिना सही परिणाम प्राप्त करना स्वतंत्र रूप से काम करते समय पेशेवरों के सहारा के बिना भी उपलब्ध है। प्रबलित लालच को भरने के लिए, आपके पास निम्नलिखित टूल्स और सामग्री होनी चाहिए:

- सीमेंट, रेत, पानी, प्लास्टाइज़र, फाइबर;

- डंपिंग टेप;

- स्तर: लेजर या साधारण पानी;

- लाइटहाउस के लिए प्रोफ़ाइल;

- नियम, टेप उपाय, शासक;

- मिश्रण समाधान के लिए नोजल के साथ ड्रिल;

- अर्द्ध शुष्क सूखे स्तर (यदि आवश्यक हो) स्तर के लिए रोलर;

- पेंचदार, फिक्सिंग सामग्री (शिकंजा);

- निर्माण चाकू, तौलिया और तौलिया।

काम के चरण इस प्रकार हैं:

- सबसे पहले आपको आधार टाई के लिए आधार तैयार करने की आवश्यकता है। ऐसा करने के लिए, सभी मलबे, गंदगी और धूल को हटा दें, और गीली सफाई करें। सतह शुष्क और साफ होना चाहिए। इसके बाद, आपको पट्टी के साथ सभी दरारें और अनियमितताओं को सील करने की ज़रूरत है, सर्वोत्तम आसंजन के लिए एक प्राइमर के साथ बेस के साथ चलें।

- भविष्य के स्केड का उच्चतम बिंदु खोजें, सभी दीवारों पर एक स्तर के साथ चिह्नित करें।

- बीकन स्थापित करें जो लालच की सतह को संरेखित करेंगे। लाइटहाउस प्रोफाइल से बने होते हैं। वे प्लास्टर मोर्टार या सीमेंट के साथ आवश्यक ऊंचाई पर तय किए जाते हैं। संरेखण के बाद, बीकन सतह के साथ फ्लश हो जाएगा।

- दीवारों के निचले हिस्से में कमरे के पूरे परिधि के आसपास और नलसाजी के लिए कॉलम और पोडियम के चारों ओर एक विशेष धुंधला टेप चिपकाया जाता है, जो तापमान बूंदों के परिणामस्वरूप कंक्रीट का विस्तार होने पर एक क्षतिपूर्ति कार्य करता है, उदाहरण के लिए,"गर्म मंजिल" को शामिल करने के साथ। फाइबर के साथ, यह सूखने के दौरान लालच के विकृति और क्रैकिंग को रोकता है।

- यदि आवश्यक हो, इन्सुलेट सामग्री रखी जाती है, जाल को मजबूत करने, गर्मी इन्सुलेशन और "गर्म मंजिल" हीटिंग सर्किट स्थापित किया जाता है।

- समाधान तैयार करना सीमेंट की मात्रा का एक हिस्सा शुद्ध रेत की मात्रा के 3 भागों को 300 से 900 ग्राम शीसे रेशा से लिया जाता है। सभी अवयव मिश्रित होते हैं, फिर शुष्क बेस मिश्रण में पानी और प्लास्टाइज़र जोड़ा जाता है। अगर समाधान पूरी तरह मिलाया जाता है, तो उच्च गुणवत्ता वाले फाइबर सीमेंट स्केड प्राप्त किए जाएंगे।

- तैयार प्रबलित समाधान तैयार सतह पर 3-5 सेमी की पतली परत के साथ लागू होता है। यह ध्यान रखना आवश्यक है कि सेमी-सूखा स्केड टैम्पिंग के बाद 1 सेमी "सिकुड़ता है"।

- कप्लर गाइड बीकन के साथ स्लाइडिंग द्वारा स्तरित किया जाता है, या एक अर्द्ध शुष्क कप्लर एक विशेष रोलर के साथ लुढ़का जाता है।

- सुखाने और इलाज के लिए इंतजार कर रहा है। ऐसा करने के लिए, प्लास्टिक के लपेट के साथ समाप्त स्केड कवर, पानी के साथ दिन में एक बार moistened। ताकत बनाने का समय 1 सप्ताह है। पूर्ण इलाज का समय 2-3 सप्ताह है।

प्रबलित मजबूती तैयार तैयार है। आप परिष्कृत सजावटी कोटिंग बिछाने शुरू कर सकते हैं।

आप निम्न वीडियो में फर्श के लिए शीसे रेशा के बारे में अधिक जानकारी सीखेंगे।